针状水溶肥设备

针状水溶肥设备

复合肥

黄腐酸钾萃取技术与装备

有机肥

产品设备

振框式平筛

振框式平筛

结构特点:

1、振框式平筛减振装置采用特殊橡胶制作,筛框运作平稳,噪音小。

2、不同区域的筛板其孔径排布不同,有利于杂质的筛除和纤维流失的减小。

3、特殊设计的气封室,使得筛板自清洗能力强。

用途:用于筛除纸浆悬浮液中的各种杂质。

高速洗浆机

高速洗浆机

主要用途:用于废纸处理系统对脱墨浆料的洗涤。

结构特点:

1、能快速排除纸浆的水分,获得较高的出浆浓度,有利于浆料进一步的浓缩处理。

2、油墨颗粒及灰分去除率高,可获得较高报读的浆料。

3、设备紧凑,配套能力大。

升流式压力筛(精筛)主要用途及结构特点

主要用途:用于对废纸浆料的精筛选。

结构特点 :改变传统压力筛降流筛选的方式,浆料由底部进浆,重杂质被挡在底部,间歇排除,大大减轻了杂质对筛鼓和转子的磨损,延长了筛鼓和转子的使用寿命;浆料在上升过程中,细小的轻杂质片很容易上升到顶部由尾浆口排出,浆料通过长旋翼片的强烈清洗,筛选质量和筛选能力大幅度提高。与传统降流筛相比,良浆含杂率降低约30%。该机顶部设有升起装置,为客户检查、检修筛鼓和转子提供了便利。该机结构合理,运行稳定,易于操作,其筛选技术处于国内产品领 先水平,将更能为客户创造良好的经济效益。

回转式涂膜机

回转式涂膜机:该机具有结构合理、运转平稳、适应性强等特点。能是复混肥颗粒表面形成一层保护膜与外界空气隔离,从而有效防止结块,同时也可提高颗粒表面光亮度,并可假日部分微量元素,一提高肥效。辅机喊搅拌装置、温度自动控制装置,定量喷涂装置,操作简单,性能可靠。用于颗粒肥料固体扑粉或液体涂层工艺。

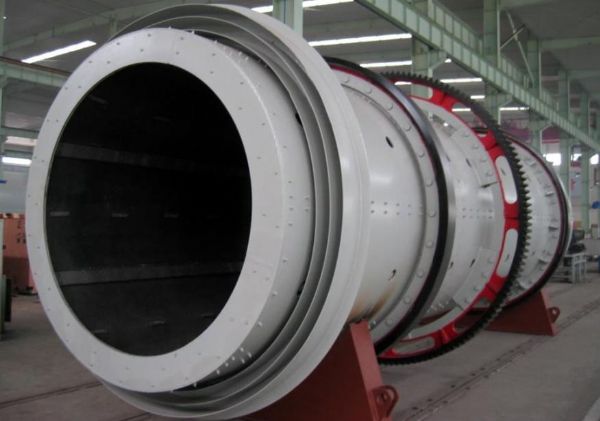

转鼓造粒机完工

转鼓造粒机

该机几桶采用特殊的橡胶内衬机不锈钢压板,实现了自动除疤、脱瘤。具有成球强度高、颗粒外观质量好,耐腐蚀、耐磨损、能耗低、使用寿命长,操作维修方便等特点。用于冷、热造粒,以及高、中、低浓度复混肥的大规模生产。

笼式粉碎机发走

笼式粉碎机根据冲击破碎原理设计而成,具有结构紧凑、粉碎效率高,密封性能好、维修方便等特点。主要用于磷铵、尿素、有机物料等粒状物料的粉碎。

皮带输送机

用于复肥、磷铵等肥料的输送。

轻渣分离机完工,准备发货

轻渣分离机

结构特点:

1、壳体倒圆锥体设计,凹顶结构,能形成强大涡流,在壳体顶部衷心形成低压区,有效搜集轻杂质排出机外。

2、搜集并除去重杂质,重杂质在离心机作用下被抛到涡流的外层,沉积到筛板外侧的卧槽中,连续排出设备外。

主要用途:用于处理粗筛选工段的清渣机尾浆。

粗选机

粗选机

用于废纸脱墨流程中,处理从高浓水力碎浆机中排出的浆料,分离浆料中的杂质。低摩擦型转子,可避免杂质不会进一步洗化。优化的壳体结构,使得搜集杂质的能力增强。

缅甸化工反应釜项目

反应釜的广义理解即有物理或化学反应的容器,通过对容器的结构设计与参数配置,实现工艺要求的加热、蒸发、冷却及低高速的混配功能。

反应釜广泛应用于石油、化工、橡胶、农药、染料、医药、食品,用来完成硫化、硝化、氢化、烃化、聚合、缩合等工艺过程的压力容器,例如反应器、反应锅、分解锅、聚合釜等;材质一般有碳锰钢、不锈钢、锆、镍基(哈氏、蒙乃尔、因康镍)合金及其它复合材料。

鄂尔多斯干燥机安装运行

回旋式干燥机 该机机桶内根据物料的特性,采用了多角度升举抄板,分阶段优化局,物料扬布均匀,受热面积大,干燥效果好。具有结构合理,适合性强、运行平衡、能耗低等特点。用于各种复混肥的烘干处理和有机肥预烘干处理。

高(中)浓除渣器用途及结构特点

高(中)浓除渣器

用途:用于除去纸浆中的各种重杂质。

结构特点:

1、优化的进浆室和双内锥结构,涡流能力强且低压带分区明显,有利于良浆与杂质的彻底分离。

2、陶瓷材料的椎体有效延长了内锥的使用寿命。

排渣分离机主要用途和结构特点

排渣分离机

主要用途:主要用于废纸处理系统中对粗筛选尾浆进行处理。

结构特点:

1、高速旋转的dao片能够有效疏解纸片。

2、转子的抛甩作用和喷水装置的洗涤作用,有效回收纤维。

3、多极的转子、筛鼓和内部旋翼,使得尾渣中不含纤维,便于运输和处理。

4、封闭状态下工作,环境洁净。

立式尾渣筛

立式尾渣筛

结构特点:

1、筛鼓分为两段,根据不同的工艺需求可选用不用规格的筛缝。

2、两段筛鼓间有稀释水环,加入稀释水进一步净化浆料。

3、稀释水可有效避免浆料增浓现象,提高筛选效率。

4、采用封闭转子,既减少挂浆,又可疏解纤维束及纸片。

主要用途:用于精筛选系统尾渣的处理,回收尾渣中的纤维。

螺旋挤压机安装现场

适用范围:

1.造纸企业:粗浆(湿纸浆、纤维)、浆渣、造纸污泥的脱水处理

2.城镇污水处理厂:污泥脱水处理

3.化工企业:固体废弃物(含污泥)的脱水处理。

4.药企:药物废渣的脱水处理。

工艺特点(螺旋挤压机):

1.系统运行实现连续、密闭、无噪音及无二次污染,符合清洁生产要求。

2.各工序变频连锁调控,PLC自动化控制,节省人力物力。

3.占地面积小,无易损件消耗,使用寿命长。

转鼓造粒机安装现场

转鼓造粒机机筒体采用特殊的橡胶内衬及不锈钢压板,实现了自动除疤、脱瘤。具有成球强度高、颗粒外观质量好,耐腐蚀、耐磨损、能耗低,、使用寿命长,操作维修方便等特点。用于冷、热造粒,以及高、中、低浓度复肥的大规模生产。

复合肥氨酸法造粒工艺

复合肥氨酸法造粒工艺过程:

1.来自配料系统的各固体原料和系统的返料加入转鼓造粒机。

2.来自各贮罐的浓硫酸、稀磷酸和尾气洗涤系统的洗涤液,经计量后加入到管式反应器的混合段进行混合稀释。

3.来自氨站的气氨经计量后通过分布器快速与混合后的混酸反应,生产高温硫酸铵、磷酸一铵溶液经雾化喷头均匀喷涂到造粒机料床上。

4.另外气氨与蒸汽混合气化后,由混合分布器进入料层,与料层中的磷酸一铵、过磷酸钙等继续在造粒机内反应,同时释放出反应热,干湿物料在造粒机的转动作用下团聚成粒。

5.输送至回转式烘干机中,与来自热风炉中的热量进行热交换。

6.输送至热筛分中分选颗粒,细小颗粒直接返回转鼓造粒机中,作为核心继续参与颗粒的粘聚成球;大颗粒经粉碎机粉碎后返回转鼓造粒机中继续参与成球。

7.筛选后的半成品颗粒输送至回转式冷却机中,通过自然冷风或强制冷风冷却肥料。

8.筛选后的合格产品输送至包膜机涂膜处理。

9.输送至全自动包装秤称重、包装、入库。

10.烘干、冷却及吸尘尾气分别经旋风除尘器、重力沉降室和水浴法洗涤三级处理后达标排空。

立式粉碎机安装完成

立式粉碎机根据复混肥生产工艺特点设计而成,具有机构紧凑,运行平稳,粘料少,易清理等特点设计而成。用于对原料及返料的粉碎,也适用于破碎含水量<14%,游离酸<5%的普钙磷肥。

新型有机肥造粒机的工作原理

新型有机肥造粒机利用回转的机械搅拌力及由此产生的空气动力,使细粉状料在机内连续实现混合,成粒、球化、致密等过程,从而达到造粒的目的。颗粒形状为球形,球形度≥0.7,粒径一般

污泥生物有机肥圆盘造粒工艺

用圆盘造粒工艺生产污泥生物有机肥工艺简介:

1.将处理后的污泥(生活污泥、工业污泥等)、适量的氮、磷、钾、填充料等合格原料按照比例送至原料搅拌机中混合均匀。

2.输送至圆盘均料器中,通过圆盘不间歇的旋转,将混合均匀的物料加至圆盘造粒机的旋转圆盘中。

3.将处理后的微生物菌种经由圆盘造粒机的液体组分分布器淋洒在圆盘中的物料上,使得每一颗颗粒都由内至外涂满微生物菌种;旋转的圆盘及盘边对物料产生摩擦力和离心作用,使物料产生周向运动,使粉粒间相互搓揉和挤压,逐渐团聚成球;由于颗粒质量的差异,所产生的重力和离心作用也不相同,当其重力和离心作用增大到足以克服粒子间的摩擦力时就会被抛出盘外,较小的粒子仍滞留在圆盘内继续聚附细的粉粒。

4.输送至生物菌肥烘干机中,利用风机制造的大风量与经喷射式引风器处理后的低温完成肥料的初步干燥。由于菌种的原因,严格控制干燥温度在菌种存活的温度之下。

5.输送至热筛分中分选颗粒,细小颗粒直接返回圆盘均料器中,作为核心继续参与颗粒的黏附成球。

6.输送至二次生物菌肥烘干机中,充分利用大风量与微量热彻底干燥菌肥。

7.输送至有机肥冷却机中,通过自然冷风或强制冷风冷却肥料。

8.输送至成品筛分机,大颗粒经粉碎机粉碎后返回至圆盘均料器中继续参与成球。

9.经由干燥机出来的生物菌肥的颗粒表面会损失微量的微生物菌,通过包膜机喷涂的方式补充颗粒表面的微生物菌种。

10.输送至全自动包装秤称重、包装、入库。

11.烘干、冷却及车间粉尘经旋风除尘器、迷宫式除尘室、湿法洗涤三级处理后达标排空。

用圆盘造粒工艺生产污泥生物有机肥有以下优点:

1.操作直观,随时能掌握设备的运转情况,如发现不正常时可及时调整。

2.颗粒的大小决定于圆盘的倾角与转速,而圆盘的倾斜率与转速均可调整,因此圆盘造粒工艺对粒度的控制范围较宽,适应性强,成球率非常高,可达到70%~90%。

污泥生物有机肥圆盘造粒工艺的生产流程短、结构简单、投资少、易操作,比较适用于中小型企业。